热电厂是在发电的同时,还利用汽轮机的抽汽或排汽为用户供热的火电厂。由于是采用煤燃烧提高热能,在燃烧过程中会产生大量的氟化氢气体,导致环境受到一定程度的污染。

热电厂脱硫废水除氟

近年来,各国政府对于环境标准、水质标准的要求日益严厉,要求化工厂含氟废水需要高度净化至氟离子含量降至10ppm以下,才能排放。目前,在含氟废水处理行业中,没有成熟的技术应用于此类含氟废水。

热电厂脱硫废水

在热电厂发电过程中,含氟废水产生的主要来源是在使用燃煤发电的过程中会产生大量的硫氧化物,例如二氧化硫 ( SO2 ) ,为了去除烟气中的二氧化硫 ,燃煤电厂会使用排烟脱硫设备,凭借抽取大量二价碱土金属工业用水与烟气中的含硫废气进行脱硫反应,再将经过“脱硫”反应后的含有硫酸根的酸性废水处理排放,以下简称为脱硫废水。

电厂进行烟气脱硫时,燃煤引起的气态氟化物和含氟粉尘便溶解在浆液中,然后随着脱硫废水进入环境,并且我国火力发电厂常采用水力冲灰的较多,造成废水中的氟含量相当高。

除氟技术对比

目前国内外除氟技术主要包括吸附法、离子交换法、电化学法及化学法等。

1、吸附法

吸附法除氟技术一般用于氟含量小于10mg/L的饮用水除氟处理,且成本高,不适宜用于大水量工业废水除氟领域;

2、离子交换法

利用离子交换树脂的交换能力,去除水中氟离子的一种方法,复合树脂除氟率高,可以再生,不足之处在于其他阴离子存在下会降低去除效率,树脂再生会导致氟浓缩液废弃物,需要再加以处理才能丢弃;

3、电化学法

电化学法包括电凝聚法和电渗析法,电凝聚法需经固液分离操作,电渗析法中浓缩室的水排放造成污染的缺点也限制了电化学法的实际应用;

4、化学沉淀法

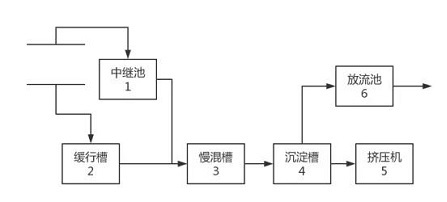

化学沉淀法除氟技术是工程上常用的工艺之一,脱硫废水经中继池和缓行槽后依次进入慢混槽和沉淀槽,由沉淀槽排除沉淀污泥进入挤压机处理,分流处理液引入放流池后外排。

该工艺在高氟废水处理中应用较多,其中投 加石灰的方法是一种成本较低、应用广泛的除氟方法。但该方法存在一些不足之处,例如由于石灰本身的特点,导致石灰利用率低、加药量大、出水氟离子难以去除到较低水平;

5、混凝沉降法

混凝沉降法也是常用的除氟工艺,针对脱硫废水,传统混凝沉降方法为添加硫酸铝或液碱,但会形成大量油脂状态、沉降性差的污泥,此种污泥含水率高、固液分离困难,并生成很多粒径细小的颗粒物,造成污染物出水效果不佳,污泥难以回用及堆存占地大等问题,形成了二次 固废污染。

另一方面,由于废水处理中的氟元素绝大部分最终都进入到污泥中,因此污泥中的氟含量较高,在储存、运输和处置过程中,很容易造成较为严重和广泛的二次污染,而这种对土壤和地下水的污染一旦形成,恢复难度极大。

通过以上几种除氟技术方法对比可以看出,目前除氟技术方法采用较多的是化学沉淀和混凝沉降法。但这两种方法对于处理含氟浓度高且成分复杂的水质较为困难,成本较高;且现在国家对于工业废水的排放要求越来越高,这两种方法难以达到要求。

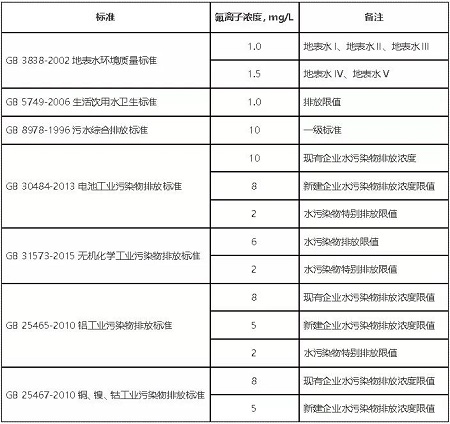

各行业排放标准

各行业氟排放标准

长隆科技除氟技术介绍

长隆科技自主研发的清源®高效除氟剂,通过铝盐和铁盐的协同作用,配合公司研发的高效复合无机盐发生水解及共聚反应形成的一种新型复合铝盐类无机高分子混凝剂。

除氟剂

产品水解速度快,凝聚能力强,具有使用成本低,除氟效果优于传统复配除氟药剂。可应用于河道、市政、煤化工、焦化、制药、光伏、热电、化工园区等含氟废水处理。

产品优势:

效果优:可深度除氟至1mg/L以下;

低成本:综合成本低于市场除氟药剂30%;

嵌入强:无需改造工艺流程,可实现自动加药;

应用广:产品可用于废水除氟、脱色、除磷、除浊。

对于热电行业的含氟废水,清源®高效除氟剂可以完美搭配,同时有效的降低加药量和产泥量,减少固废危废产出和人工成本,助力热电行业健康有序发展!

应用案例

山东某热电脱硫废水除氟案例

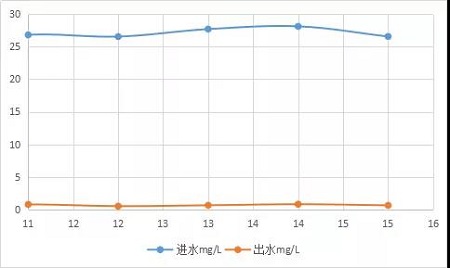

其水量为2000m³/d,进水氟化物为25mg/L左右,其出水氟化物浓度小于2mg/L,其含氟废水的工艺流程如下:

脱硫废水首先进入废水缓冲箱再进入到三联箱,三联箱分为中和箱、加药箱、絮凝箱三个箱体。中和箱投加石灰,进行pH的调节;除氟剂投加在絮凝箱,经混合反应后在三联箱出水处投加PAM,随后再进入到澄清器进行沉淀。沉淀后出水进入清水箱排放。